工业物联网与可穿戴式技术 革新设备管理的双引擎

在智能制造与数字化转型的浪潮中,工业物联网与可穿戴式技术正以前所未有的方式深度融合,共同重塑设备管理的范式。这两种技术的协同应用,不仅提升了管理的效率与精度,更推动了运维模式向预测性、沉浸式和人性化的深刻变革。

一、 工业物联网:构建设备管理的数字神经中枢

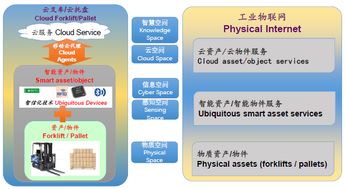

工业物联网通过为物理设备加装传感器、控制器和通信模块,实现了设备状态、运行参数和环境数据的实时采集与云端汇聚。在设备管理领域,这构成了精准决策的基石。

- 预测性维护的革命:传统定期维护或故障后维修模式成本高昂且被动。IIoT通过持续监测设备振动、温度、能耗等关键指标,利用大数据分析模型,能够精准预测零部件寿命和潜在故障点。管理者可据此提前安排维护,避免非计划停机,显著提升设备综合效率。

- 资产全生命周期可视化:从入库、部署、运行到报废,IIoT为每一台设备赋予独一无二的“数字身份”。通过地理围栏、使用状态追踪,管理者能实时掌握资产位置、利用率与健康状况,实现库存优化、防丢失和高效调度。

- 远程监控与协同:专家无需亲临危险或偏远现场,即可通过IIoT平台远程诊断设备问题,指导现场人员操作,极大缩短了故障响应时间,并降低了差旅成本与安全风险。

二、 可穿戴式技术:赋能一线人员的智能延伸

当IIoT提供了海量数据,如何让现场技术人员最直观、最便捷地获取并利用这些信息,就成为关键。可穿戴设备(如智能眼镜、AR头盔、智能手环)在此扮演了“最后一公里”的交付与交互角色。

- 增强现实辅助作业:技术人员佩戴AR眼镜,视野中可叠加显示设备的三维结构图、操作步骤、历史维修记录或实时IIoT数据流。他们可以“手眼并用”,在无需查阅纸质手册或手持平板的情况下,高效完成复杂的装配、检修与培训任务,大幅减少人为错误。

- 人员安全与状态监控:集成传感器的智能工装或手环可以实时监测人员的心率、体温、位置以及是否暴露于危险环境(如有毒气体、高温)。一旦发现异常,系统立即告警,保障人员安全,同时这些数据也可用于优化工作安排与疲劳管理。

- 无接触式数据交互与协作:通过语音指令、手势控制或眼球追踪,技术人员可以在作业过程中免提调取信息、记录笔记或发起视频通话,与远程专家进行实时音视频协作,专家甚至可以在共享的视野中进行标注指导,实现“所见即所助”。

三、 双技术融合应用:物联网技术服务的新高度

工业物联网与可穿戴技术的结合,并非简单叠加,而是催生了“数据驱动、人员中心”的智能服务新模式。

- 情景感知式智能推送:当可穿戴设备检测到技术人员接近某台设备时,可自动从IIoT平台调取该设备的实时状态、待处理工单及相关知识库,实现信息的主动、精准推送。

- 闭环反馈与知识沉淀:技术人员通过可穿戴设备在现场采集的影像、语音笔记或操作确认,可实时回传至IIoT平台,更新设备档案,形成宝贵的经验知识库,用于优化算法模型和培训新员工。

- 服务模式转型:物联网技术服务商不再仅仅提供软硬件产品,而是能够提供集“状态监控-智能预警-AR远程指导-数据洞察”于一体的全流程解决方案,其价值核心从设备延展至“设备与人”的整体效能提升。

###

工业物联网与可穿戴式技术的融合,正将设备管理从传统的“黑箱”模式,转变为透明、智能、以人为中心的协同系统。它通过数据互联与沉浸式交互,释放了现场人员的潜能,让决策更科学、运维更前瞻、操作更安全。随着5G、边缘计算和人工智能技术的进一步成熟,这一融合应用必将深度赋能工业物联网技术服务,成为驱动未来智慧工业不可或缺的核心力量。

如若转载,请注明出处:http://www.u17ea42.com/product/26.html

更新时间:2026-02-27 11:48:25